Технологии аддитивного производства

| Какие существуют 3D принтеры и как они печатают? |

|---|

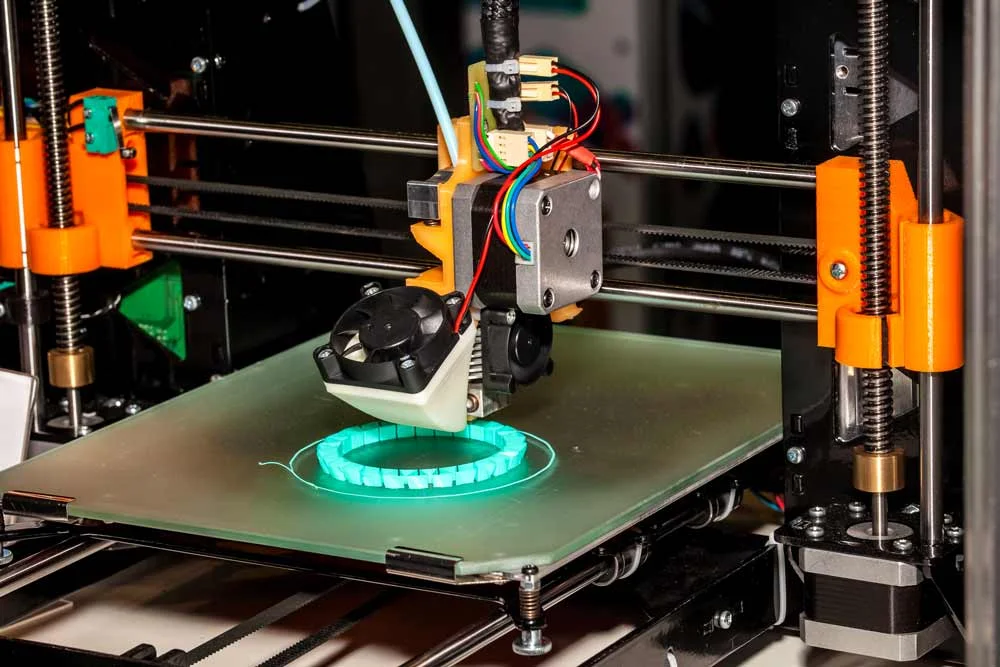

3D принтер за работой

В этой статье речь пойдет о существующих методах аддитивного производства и их сути. Информационный гуру в сфере аддитивного производства 3D Hubs — онлайн сообщество лабораторий 3D печати — выделил 15 способов аддитивной печати, которые отличаются друг от друга разрешением создаваемых распечатков, требованиям к их постобработке, используемыми материалами, стоимостью печати и прочими тонкостями. Об этих 15 методах и пойдет речь.

Способы 3D печати со схожими технологиями сгруппированы, распределены в 7 категорий и представлены на инфографике снизу.

Пристегните ремни — поехали!

SLA: Stereolithography, или Стереолитография

DLP: Direct Light Processing, или Цифровая светодиодная проекция

CDLP: Continuous DLP, или Непрерывная цифровая светодиодная проекция

FDM: Fused Deposition Modeling, или Моделирование послойным наплавлением

MJ: Material jetting, или Струйная 3D печать

NPJ: Nano particle jetting, или Струйная 3D печать наночастицами

DOD: Drop-On-Demand, или Наплавление с выравниванием слоя летучим резцом

BJ: Binder Jetting, или Струйная печать связующим веществом

MJF: Multi Jet Fusion, или Мультиструйная плавка

SLS: Selective Laser Sintering, или Выборочное лазерное спекание

DMLS/SLM: Direct Metal Laser Sintering, или Прямое лазерное спекание металлов и Selective Laser Melting, или Выборочная лазерная плавка

EBM: Electron Beam Melting, или Электронно-лучевая плавка

LENS: Laser Engineered Net Shape, или Плавка путём создания формы лазером

EBAM: Electron Beam Additive Manufacture, или Электронно-лучевое аддитивное производство

LOM: Laminated Object Manufacturing, или Печать объектов методом ламинирования

Суть процесса: жидкая фотополимерная смола затвердевает под воздействием света с определенной длиной волны — эта химическая реакция носит название фотополимеризации. Получается твёрдый 3D распечаток.

SLA принтер FORMLABS FORM 2 за работой. Лазер засвечивает смолу до затвердения. Гифка из этого видео

SLA: Stereolithography, или Стереолитография

В стереолитографической печати платформа, на которой будет держаться модель, погружается в резервуар с жидкой фотополимерной смолой. Количество смолы в ванночке с прозрачным дном равно толщине одного слоя модели. Когда платформа оказалась в смоле, один или несколько точечных лазеров, расположенных внутри принтера, начинают светить снизу на те участки смолы, которые, согласно вашему трехмерному цифровому дизайну, должны затвердеть для создания распечатка. Так создается первый слой объекта. После того как слой затвердел, платформа поднимается на расстояние, равное толщине слоя, и новая смола затекает под затвердевший слой. Сей процесс повторяется, пока все слои, образующие вашу модель, не будут облучены и не затвердеют. Затем распечаток промывается и, как правило, подвергается дополнительному УФ облучению вне принтера для завершения процесса фотополимеризации и увеличения прочности объекта.

SLA распечатки зачастую предполагают наличие опор для навесных элементов модели, которые добавляются к цифровому дизайну перед печатью, а затем вручную удаляются после постобработки изделия УФ светом.

Плюсы: высокая точность печати (печать очень тонких слоёв), гладкая поверхность распечатков, наличие настольных и промышленных моделей.

Минусы: хрупкость распечатков, высокая стоимость принтеров и материалов для печати.

Применение: стоматология, медицина, ювелирное дело, литьевое формование, домашняя печать.

Используемые материалы: стандартные, прочные, гибкие, прозрачные и литейные смолы.

DLP: Direct Light Processing, или Цифровая светодиодная проекция

Технология печати цифровой светодиодной проекцией очень похожа на Стереолитографию. Разница в том, что вместо дорогих точечных лазеров, DLP принтеры используют цифровую светодиодную проекцию для облучения всего слоя сразу: принтер проецирует изображение целого слоя на жидкую фотополимерную смолу до её полного затвердевания, после чего облучается следующий слой.

Рассмотрим процесс более детально. В ванночке с прозрачным дном находится жидкий фотополимер и движущаяся рабочая поверхность, на которой распечаток будет держаться. Проектор DLP принтера, расположенный под этой ванночкой, проецирует на фотополимер изображение одного слоя модели до полного затвердевания фотополимера под УФ лучами. Далее, рабочая поверхность поднимается вверх на толщину одного слоя, и облучается следующий слой. Так, слой за слоем, создаётся распечаток.

Поскольку для печати используются цифровые проекторы, чьи экраны проецируют пиксельные изображения, каждый слой распечатка состоит из небольших квадратов, называемых вокселями.

Плюсы: высокая точность печати (печать очень тонких слоёв), высокая скорость печати (быстрее SLA принтеров за счёт облучения всего слоя сразу), наличие настольных и промышленных моделей.

Минусы: хрупкость распечатков, высокая стоимость материалов для печати.

Применение: стоматология, медицина, ювелирное дело, литьевое формование, производство сувениров, домашняя печать.

Используемые материалы: стандартные и литейные смолы.

CDLP: Continuous DLP, или Непрерывная цифровая светодиодная проекция

Технология Непрерывной цифровой светодиодной печати такая же, как у DLP печати, единственное отличие — CDLP печать предполагает постоянное движение платформы вверх по оси Z, что увеличивает скорость производства модели.

Плюсы: высокая точность печати (печать очень тонких слоёв), высокая скорость печати (за счет постоянного движения платформы), наличие настольных и промышленных моделей.

Минусы: хрупкость распечатков, высокая стоимость материалов для печати.

Применение: стоматология, медицина, ювелирное дело, литьевое формование, производство сувениров, домашняя печать.

Используемые материалы: стандартные, прочные, гибкие, прозрачные и литейные смолы.

В этой технологии 3D печати, принтер экструдирует, или же выдавливает, материал из своего сопла на платформу печати. Сопло следует заданной цифровой моделью траектории и печатает слой за слоем.

FDM принтер ULTIMAKER 2 экструдирует материал из сопла. Гифка из этого видео

FDM: Fused Deposition Modeling, или Моделирование послойным наплавлением

FDM печать, так же известная как FFF (Fused Filament Fabrication), или Производство методом наплавления нитей, является самым широко распространённым видом 3D печати. Метод печати такой. Катушка с нитями термопластика загружается в принтер. Нити, проходя через нагретое сопло принтера, расплавляются. Принтер непрерывно перемещает сопло в согласии с траекторией, заданной системой автоматизированного проектирования CAD, укладывая расплавленный материал в необходимых местах. Когда материал остывает, он затвердевает, и образовывается готовый слой распечатка. Процесс продолжается, пока не будут распечатаны все слои. Есть принтеры, которые позволяют печатать сразу несколькими материалами, например, машины от компании Prusa Printers. Это позволяет создавать цветные распечатки, или же печатать поддержки модели из растворимого материала для их более легко удаления после печати.

Плюсы: низкая стоимость принтеров и материалов для печати, открытый исходный код, возможность купить такой принтер в разобранном состоянии по низкой цене и собрать самостоятельно, печать несколькими материалами одновременно, быстрота печати.

Минусы: ограниченная точность печати (минимальный размер толщины слоя гораздо выше, чем у SLA принтера), шероховатая поверхность распечатков (хотя при печати определёнными материалами ее можно сгладить постобработкой), анизотропия.

Применение: прототипирование, промышленное производство, быстрое производство, домашняя печать.

Используемые материалы: термопластики и композиты, поставляемые в виде катушек — ABS, PLA, нейлон, PC, армированный волокнами нейлон, ULTEM, экзотические материалы (наполнение металлом, деревом и так далее).

Струйное моделирование похоже на 2D печать. В этой технологии используются фотополимеры, металлы или воск, которые затвердевают под воздействием УФ света или под нагревом. Струйное моделирование, как и FDM, позволяет печатать несколькими материалами одновременно, что часто используется для печати поддержек модели из растворимых материалов для их более легкого удаления после печати.

NPJ принтер XJET печатает наночастицами металла. Гифка из этого видео

MJ: Material jetting, или Струйная 3D печать

MJ принтер печатает модель слой за слоем, подавая фотополимеры из сотен крошечных сопел в печатающей головке (количество сопел варьируется от 96 до 448). MJ печать отличается от FDM и SLA более высокой скоростью: в то время как FDM и SLA принтеры строят объекты точечно, следуя определённой траектории (FDM принтеры экструдируют материал точка за точкой, а SLA точечно запекает смолу), MJ принтеры накладываю на платформу весь слой сразу. Когда капли материала оказываются на платформе, они обрабатываются УФ светом, и слой затвердевает. Все опоры модели можно печатать одновременно с самой моделью, используя при этом растворимый материал. Когда изделие готово, поддержки можно легко удалить с помощью воды под давлением или искупав изделие в ультразвуковой ванне.

Плюсы: высокая точность печати (печать очень тонких слоёв), печать несколькими материалами одновременно, гладкая поверхность распечатков, высокая детализация, цветная печать.

Минусы: высокая цена принтеров и материалов для печати, фотополимерные распечатки могут быть довольно хрупкими.

Применение: высокоточное прототипирование, реалистичное прототипирование, разработка электронных компонентов, стоматология, ювелирное производство, промышленный и архитектурный дизайн.

Используемые материалы: жёсткие, прозрачные, многоцветные фотополимеры, термопластики.

NPJ: Nano particle jetting, или Струйная 3D печать наночастицами

В Струйной печати наночастицами используется жидкость, содержащая наночастицы металлов, которую оператор загружает в принтер в качестве картриджа. Сопла принтера распределяют жидкость по платформе струей или небольшими каплями, в то время как высокая температура внутри корпуса приводит к испарению жидкости, после чего на платформе остаётся лишь слой из металла.

Плюсы: высокая точность печати (печать очень тонких слоёв), гладкая поверхность распечатков, высокая детализация.

Минусы: высокая цена принтеров и материалов для печати.

Применение: высокоточное прототипирование, реалистичное прототипирование, ювелирное производство, промышленный и архитектурный дизайн.

Используемые материалы: нержавеющая сталь, керамика.

DOD: Drop-On-Demand, или Наплавление с выравниванием слоя летучим резцом

У DOD принтеров есть две печатающие головки: одна распределяет воскоподобный материал на платформе, а другая создаёт поддержки из растворимого материала. Подобно FDM и SLA принтерам, принтеры DOD следуют заранее заданной траектории и распределяют материал точечно. В принтерах DOD также используется летучий резец для выравнивания каждого слоя, так как для улучшения качества распечатка необходимо создать ровную поверхность перед печатью следующего слоя.

Плюсы: высокая точность печати (печать очень тонких слоёв), гладкая поверхность распечатков, высокая детализация.

Минусы: ограниченный выбор материалов для печати.

Применение: высокоточное прототипирование, создание форм для последующего отливки.

Используемые материалы: воск.

Данный вид печати подразумевает построение модели слой за слоем путём нанесения связующего вещества на порошокообразный материал.

BJ принтер VOXELJET VX4000 создает песочные формы для литья. Гифка из этого видео

BJ: Binder Jetting, или Струйная печать связующим веществом

При BJ печати, клейкое связующее вещество наносится на тонкие слои порошкообразного материала. Материалы бывают керамической основы (например, стекло или гипс) или металлической (например, нержавеющая сталь). Печатающая головка перемещается над платформой, распределяя капли связующего вещества по слою материала. Когда первый слой готов, платформа опускается вниз на размер одного слоя, и сверху насыпается новый слой порошка. Процесс повторяется до завершения всех слоёв. После печати деталям необходима постобработка. Зачастую для улучшения механических свойств деталей, в связующее вещество добавляют уплотнители, такие как цианоакрилатный клей (в случае керамики) или бронза (в случае металлов). Для придания распечаткам цвета, в связующее вещество могут добавить краситель.

Плюсы: цветная печать, долговечные распечатки, отсутствие поддержек, возможность использовать оставшийся после печати материал для новой распечатки.

Минусы: невысокая прочность распечатков.

Применение: печать на керамической основе идеально подходит для создания архитектурных моделей, форм для литья в песчаную форму, сувениров, украшений. Металлические детали могут быть использованы в качестве функциональных компонентов — они более дешёвые, чем металлические детали SLM или DMLS, но и их механические свойства хуже.

Используемые материалы: кремнистый песок, гипс, металлы, пластики, песчаные смеси, керамика, кобальт-хром, карбид вольфрама.

Печать методом Плавки порошков, или Powder Bed Fusion, происходит за счёт термической обработки порошкообразного материала. Под тепловым воздействием порошки металла/пластика спекаются либо плавятся слой за слоем, образуя распечаток. Методы PBF отличаются друг от друга используемым источником энергии и видом применяемых порошков.

Большинство PBF принтеров оснащены механизмом для разглаживания тонких слоев порошка в процессе печати. После завершения печати лишний незапекшийся песок удаляют, и остается твердый распечаток.

DMLS/SLM принтер EOS M400-4 спекает металлический порошок. Гифка из этого видео

MJF: Multi Jet Fusion, или Мультиструйная плавка

Мультиструйная плавка — это, по сути, комбинация технологии SLS, описанной ниже, и Струйной 3D печати. Печатающая головка принтера с соплами, аналогичными соплам 2D принтера, распространяет плавящее вещество на тонкий слой порошкового пластика, засыпанного в специальную емкость. По краям слоя модели сопла печатают веществом, препятствующим процессу спекания (так создается контур слоя). Затем, мощный источник ИК излучения проходит над емкостью с порошком и спекает области, покрытые плавящим веществом, оставляя остальную часть порошка нетронутой. Процесс повторяется до тех пор, пока все слои не будут завершены.

Плюсы: печать объектов со сложной геометрией; отсутствие поддержек; очень высокая прочность распечатков и механические свойства, сопоставимые с самим материалом (а иногда и лучше); разнообразные методы постобработки, позволяющие создавать предметы с гладкой поверхностью.

Минусы: шероховатая поверхность и пористость деталей без постобработки, усадка или деформация деталей во время обработки.

Применение: функциональные прототипы, печать готовых деталей.

Используемые материалы: нейлон.

SLS: Selective Laser Sintering, или Выборочное лазерное спекание

Технология Выборочного, или же селективного, лазерного спекания позволяет создавать крепкие пластиковые детали при помощи спекания тонких слоёв порошка лазером (чаще всего, углекислотным) слой за слоем. На платформу насыпается первый слой порошка, и запекается лазером согласно дизайну (лазер вычерчивает поперечное сечение модели по порошку). Затем платформа опускается на толщину одного слоя, сверху засыпается новый слой порошка, и снова обрабатывается лазером. Процесс продолжается до завершения печати всех слоев модели. Потом готовую деталь достают из порошка, прочищают, и, при необходимости, подвергают постобработке.

Плюсы: печать объектов со сложной геометрией; отсутствие поддержек; очень высокая прочность распечатков и механические свойства, сопоставимые с самим материалом (а иногда и лучше); разнообразные методы постобработки, позволяющие создавать предметы с гладкой поверхностью; многообразие доступных материалов для печати.

Минусы: высокая стоимость принтеров.

Применение: функциональные прототипы, печать готовых деталей.

Используемые материалы: нейлон, нейлон с углеродным волокном, PEEK, TPU, алюмид (материал, состоящий из нейлона, наполненного алюминиевой пылью).

DMLS/SLM: Direct Metal Laser Sintering, или Прямое лазерное спекание металлов и Selective Laser Melting, или Выборочная лазерная плавка

SLM и DMLS принтеры печатают модели по такому же принципу, что и SLS принтеры, только из металлического порошка. SLM предполагает полную плавку порошка, в то время как DMLS принтеры нагревают порошок почти до температуры плавления, и частицы порошка сплавляются через химическую реакцию. При DMLS печати используются сплавы (никелевые сплавы, Ti64 и другие), SLM принтеры могут работать и с чистыми металлами (например, алюминием). SLM и DMLS модели печатаются с опорами, чтобы исключить деформацию распечатка от остаточного механического напряжения.

Плюсы: печать объектов со сложной геометрией; печать полых объектов; очень высокая прочность распечатков и механические свойства, сопоставимые с самим материалом (а иногда и лучше); разнообразные методы постобработки, позволяющие создавать предметы с гладкой поверхностью; многообразие доступных материалов для печати; высокое разрешение распечатков; безотходное производство (неиспользованный порошок в камере можно использовать для печати других моделей); быстрее, чем литейный процесс; отсутствие сварочных швов.

Минусы: высокая стоимость принтеров, наличие поддержек, детали менее прочные, чем отлитые аналоги.

Применение: функциональные прототипы, печать готовых деталей, печать имплантов, аэрокосмическая промышленность, стоматология, медицина.

Используемые материалы: алюминий, титан, нержавеющая сталь, никелевые сплавы, кобальт-хромовые сплавы, золото.

EBM: Electron Beam Melting, или Электронно-лучевая плавка

Принтеры EBM используются для печати металлических объектов. Печать происходит следующим образом. В рабочую камеру засыпается металлический порошок, принтер плавит этот порошок мощными электронными излучателями слой за слоем согласно поперечным сечениям цифровой модели. Весь процесс происходит в вакуумной среде. Электронно-лучевая печать не требует создания опорных конструкциях для модели ввиду отсутствия остаточного механического напряжения, вызываемого градиентом температур между охлажденными и горячими слоями. Кроме того, EBM использует меньше энергии и может производить слои быстрее, чем SLM и DMLS, но качество данных моделей будет хуже: EBM принтеры печатают более крупные детали с более высокой толщиной слоя и менее гладкой поверхностью, чем SLM и DMLS принтеры.

Плюсы: высокая плотность и механическая прочность объектов; печать объектов со сложной геометрией; печать полых объектов; отсутствие поддержек; безотходное производство (неиспользованный порошок в камере можно использовать для печати других моделей); быстрее, чем литейный процесс; отсутствие сварочных швов; печать в вакуумной камере позволяет работать с материалами, чувствительными к оксидации; высокая скорость печати.

Минусы: высокая стоимость принтеров, более низкое разрешение, чем у SLM и DMLS принтеров.

Применение: производство монолитный изделий, функциональные прототипы, печать готовых деталей, печать имплантов, аэрокосмическая промышленность, медицина.

Используемые материалы: титан, кобальт-хромовые сплавы.

Технологии LENS и EBAM, объединенные в эту группу, создают модели путём плавки материала во время его распределения в слой. Эти методы чаще всего используются для плавки металлического порошка или проволоки.

LENS принтер OPTOMEC плавит лазером металлический порошок. Гифка из этого видео

LENS: Laser Engineered Net Shape, или Плавка путём создания формы лазером

Принтеры LENS оснащены лазерной головки, соплом, дозирующим порошковый материал, и трубкой инертного газа (эти три элемента составляют печатающую головку) для послойной печати моделей. Лазерный луч фокусируется на небольшую точку одной или несколькими линзами и создает плавильную ванну на платформе. Сопло выбрасывает металлический порошок в эту плавильную ванну, где он запекается. Платформа двигается по осям X и Z, чтобы создать поперечное сечение модели. Когда слой готов, печатающая головка поднимается вверх на уровень одного слоя и продолжает печать. Инертный газ используется для защиты плавильной ванны от кислорода, что дает больший контроль над свойствами распечатка и позволяет повысить прочность межслоевого скрепления.

Основой для печати служит либо тонкая металлическая пластина, либо готовая деталь, в которую требуется добавить элемент или отремонтировать.

Плюсы: высокая плотность и механическая прочность распечатков, возможность печатать прямо на готовом объекте.

Минусы: высокая стоимость принтеров, необходимость прочной поддержки.

Применение: печать металлом, ремонт объектов, добавление элементов к существующим объектам.

Используемые материалы: титан, нержавеющая сталь, алюминий, медь, инструментальная сталь.

EBAM: Electron Beam Additive Manufacture, или Электронно-лучевое аддитивное производство

Принтеры EBAM используют для плавки материала электронный пучок. Данная технология похожа на LENS: металлический порошок или проволока поставляются на платформу соплом, плавятся мощным электронным пучком и затвердевают. Принтеры печатаю модель слой за слоем до полного завершения детали.

По сравнению с LENS, использование электронных лучей считается более эффективным; печать происходит в вакууме.

Плюсы: высокая плотность и механическая прочность объектов, возможность печатать прямо на готовом объекте.

Минусы: высокая стоимость принтеров, необходимость прочной поддержки.

Применение: печать металлом, ремонт объектов, добавление элементов к существующим объектам.

Используемые материалы: титан, нержавеющая сталь, алюминий, медный никель, сталь 4340.

Печать путем ламинирования заключается в послойном склеивании материала и использованием лазера или лезвия для создания контура объекта.

LOM принтер MCOR IRIS печатает 3D модель из бумаги. Гифка из этого видео

LOM: Laminated Object Manufacturing, или Печать объектов методом ламинирования

При печать LOM на платформу или готовый объект разогретым роллером наклеивается лист выбранного материала. Затем лазер вырезает объект по контуру согласно вашему дизайну, а излишки материала удаляются. Платформа опускается, и свежий лист клейкого материала подается в рабочую камеру. Платформа поднимается вверх, и новый слой прилипает к предыдущему. Процесс повторяется до завершения печати всего объекта.

Плюсы: дешёвые материалы для печати, различные варианты постобработки (шлифовка, сверление, покраска), производство крупных моделей.

Минусы: невысокая прочность моделей, ограниченность применения, низкое разрешение печати (толщина слоя равна толщине материала, в то время как другие методы печати обеспечивают толщину слоя в несколько микрон).

Применение: быстрое прототипирование, создание макетов.

Используемые материалы: бумага, металлическая фольга, пластик.

Какие существуют 3D принтеры и как они печатают?